在塑料模具制造這一精密而復雜的工藝領域中,各部件的協同作業是確保高效、高質量生產塑料制品的關鍵。以下是對塑料模具制造的核心部件及其精密互動機制的深度解析:

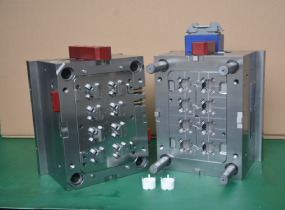

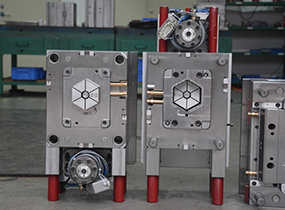

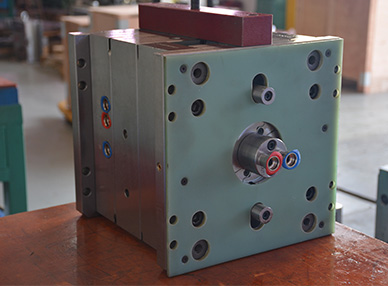

1.模架,作為塑料模具的基石,其結構堅固、設計合理,為模具提供了穩定的支撐平臺。模架通常由上下模座以及導柱、導套等導向部件組成,它們共同確保了模具在注塑過程中的精確對中和穩定運行。模座的尺寸、形狀和材料選擇均基于塑料制品的設計要求和注塑機的規格,以實現最佳的模具適配性和生產效率。

2.模仁,作為塑料模具的核心部件,直接決定了塑料制品的內外形狀和尺寸精度。模仁通常由型腔和型芯兩部分組成,它們通過精密的機械加工和熱處理工藝,確保了模具的高硬度和耐磨性。在注塑過程中,熔融塑料在模仁的型腔和型芯之間流動、冷卻并固化,最終形成所需的塑料制品。

3.塑料模具的輔助組件包括但不限于定位環、澆口套、頂針、復位桿等。這些組件在模具的開合過程中發揮著至關重要的作用。定位環和澆口套確保了注塑機噴嘴與模具之間的精確對中,避免了塑料泄漏和模具損壞。頂針和復位桿則負責在注塑完成后將塑料制品從模具中頂出,確保了生產的連續性和效率。

4.塑料模具的精密系統包括澆注系統、頂出系統、冷卻系統和排氣系統等。澆注系統負責將熔融塑料引入模具型腔,其設計直接影響到塑料制品的成型質量和生產效率。頂出系統則負責將塑料制品從模具中順利頂出,避免了制品的損壞和模具的磨損。冷卻系統通過循環流動的冷卻介質,降低了模具的溫度,確保了塑料制品的快速冷卻和固化。排氣系統則負責將模具型腔內的空氣和塑料熔體中的氣體排出,避免了制品表面的氣痕和燒焦等不良現象。

在塑料模具制造過程中,各部件之間的精密配合和協同作業是實現高效、高質量生產的關鍵。模架與模座的穩固支撐為模仁和輔助組件提供了穩定的工作環境。模仁的精密構造確保了塑料制品的成型精度和表面質量。輔助組件的精密配合則確保了模具的開合順暢和生產的連續性。精密系統的協同作業則進一步提升了塑料制品的生產質量和生產效率。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 塑料模具制造的部件及其相互作用解析

- 塑膠模具雙色模應該注意哪些事項?

- 精密注塑成型對注塑機的要求是什么?

- 塑膠模具中有哪些零件配合是需要避空的?

- 什么是模內注塑和普通注塑?