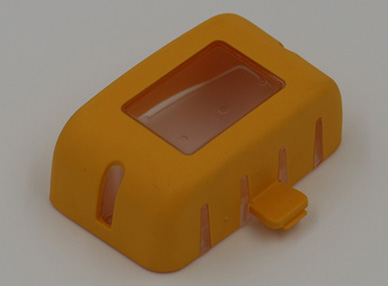

您是否遇到過注塑產品壁厚不均勻的問題?很多人都有。這個問題經常困擾著許多人。這是一個常見的挑戰。它不僅會影響質量,還會導致缺陷。更直接影響產品的性能、成本以及生產效率。那么,在注塑模具設計過程中,究竟該如何確保壁厚均勻呢?

1. 精準的產品設計與分析

在模具設計初期,對產品進行全面深入的設計與分析至關重要。運用先進的CAD軟件,精確構建產品的三維模型,細致考量產品的功能需求、結構強度以及外觀要求等多方面因素。通過模擬分析軟件,如Moldflow等,對產品在注塑過程中的熔體流動、填充情況以及壓力分布進行模擬預測。這有助于提前發現可能導致壁厚不均勻的潛在問題,例如壁厚過薄區域可能出現的填充不足,壁厚過厚區域可能引發的縮痕、氣泡等缺陷,從而為模具設計提供科學依據,指導設計人員優化產品壁厚分布。

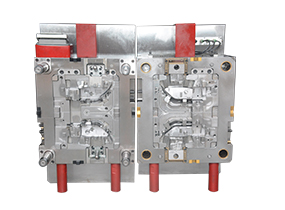

2. 合理的模具結構設計

模具結構設計是實現壁厚均勻的關鍵環節。在設計模具分型面時,應充分結合產品形狀,確保分型線的選擇合理,避免因分型不當造成壁厚差異。對于具有復雜形狀的產品,可采用多分型面設計,以更好地控制壁厚均勻性。 澆口系統的設計同樣不容忽視。澆口的位置、數量以及尺寸直接影響熔體在型腔中的流動路徑和填充速度。合理設置澆口,能夠引導熔體均勻地填充型腔各個部位,避免因熔體流動不均衡導致的壁厚不均。例如,對于大型或薄壁產品,可采用多點澆口或熱流道系統,以確保熔體快速、均勻地填充型腔。 冷卻系統的優化對于維持壁厚均勻性也起著重要作用。不均勻的冷卻會導致模具各部位收縮不一致,進而影響產品壁厚。設計冷卻水道時,要確保冷卻介質在模具內均勻分布,根據產品形狀和壁厚合理布置水道的直徑、間距以及深度,提高冷卻效率,減少因冷卻不均產生的內應力和壁厚變化。

3. 嚴格的制造工藝控制

高質量的模具制造是實現壁厚均勻設計的有力保障。在模具加工過程中,嚴格控制加工精度至關重要。采用高精度的加工設備,如CNC加工中心、慢走絲線切割等,確保模具零件的尺寸公差、形位公差符合設計要求。例如,模具型腔和型芯的加工精度直接影響產品壁厚,微小的加工誤差都可能導致壁厚不均勻。 模具裝配環節同樣需要精細操作。確保各個模具零件的裝配精度,保證分型面貼合緊密,滑塊、頂針等活動部件運動順暢且定位準確。嚴格的裝配工藝能夠有效避免因模具裝配不當而引起的壁厚偏差問題。

4. 持續的優化與經驗積累

在模具制造完成后的試模階段,要密切關注產品的成型情況,對出現的壁厚不均問題進行詳細記錄和分析。通過調整工藝參數,如注塑壓力、速度、溫度以及保壓時間等,觀察產品壁厚的變化,尋找最佳的工藝方案。同時,及時總結經驗教訓,將成功的設計案例和解決方案進行整理歸檔,為后續的模具設計提供寶貴的參考,不斷提升設計團隊確保壁厚均勻的能力。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 如何確保注塑模具設計中的壁厚均勻?

- 模流分析如何預測注塑成型零件的翹曲?

- 關于 Peek 注塑成型,您應該了解什么?

- 塑料注塑成型過程涉及哪些步驟?

- 多級注塑成型如何改善注射器生產?