在塑膠模具的世界里,流道系統就如同人體的血管,負責將塑料熔體均勻地輸送到模具的各個型腔。一個平衡的流道系統對于生產高質量的塑料制品至關重要。那么,該如何優化塑膠模具的流道系統,讓它達到平衡狀態呢?

首先,要確保流道的長度一致。如果各分流道長度不同,塑料熔體在流動過程中所經歷的路程就不一樣,這會導致有的型腔先被填充,有的則后被填充,從而造成產品質量參差不齊。比如,在生產多個相同的塑料零件時,若流道長度不一致,先填充的型腔得到的塑料熔體壓力大,產品可能會出現飛邊;而后填充的型腔因熔體壓力不足,產品可能會有缺料的情況。因此,在設計模具時,要盡可能使各分流道從主流道到型腔的長度相等,這樣才能保證塑料熔體同時到達各個型腔。

其次,合理設計流道的直徑。流道直徑過小,會增加熔體的流動阻力,導致壓力降過大,使熔體難以順利填充型腔。相反,直徑過大,不僅會浪費材料,還可能導致熔體在流道中冷卻過快,影響成型效果。對于不同的塑料制品和塑料材料,需要通過計算和經驗來確定合適的流道直徑。一般來說,熔體粘度高的塑料,流道直徑要適當大一些;而對于薄壁制品,流道直徑則要相對小一些,以保證熔體能夠快速填充型腔。

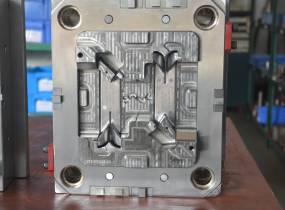

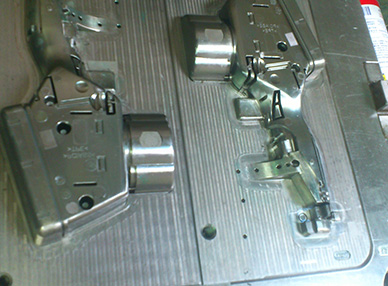

再者,關注流道的形狀。常見的流道形狀有圓形、梯形和 U 形等。圓形流道的表面積與體積之比最小,熔體在其中流動時熱量損失小,壓力降也小,因此是較為理想的流道形狀。但在實際加工中,由于模具結構等因素限制,有時也會采用梯形或 U 形流道。無論選擇哪種形狀,都要保證流道表面光滑,減少熔體流動的摩擦阻力,促進各型腔熔體填充的平衡。

另外,優化澆口的設計也不可或缺。澆口是流道系統與型腔的連接部分,其大小、位置和形式會直接影響熔體進入型腔的速度和壓力。例如,側澆口適用于各種形狀的塑料制品,而點澆口則常用于三板模,能實現自動脫模。通過合理選擇澆口類型,并精確控制其尺寸和位置,可以使熔體在各型腔中的流動更加均勻,有助于實現流道系統的平衡。

優化塑膠模具的流道系統是一個綜合性的工作,需要從流道長度、直徑、形狀以及澆口設計等多個方面入手。只有打造出平衡的流道系統,才能生產出質量穩定、性能優良的塑料制品,提升企業在塑膠模具行業的競爭力。如果你在塑膠模具的設計與生產中遇到流道系統的問題,不妨參考這些方法,或許能為你帶來新的思路和解決方案。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 如何優化塑膠模具的流道系統以實現平衡狀態?

- 塑料注射成型中最常用的填料有哪些?

- 注塑模具涂層的主要優勢是什么?

- 注塑成型公司如何實現 FDA 合規性?

- 注塑成型中的型芯側與型腔側有什么區別?