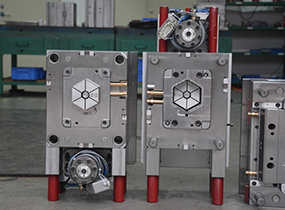

在塑膠模具的設計和制造中,材料選擇和硬度控制是決定模具壽命和產品質量的關鍵因素。不同的塑膠材料、產品結構和生產需求,對模具材料和硬度的要求各不相同。那么,如何選擇合適的塑膠模具材料及硬度呢?讓我們從實際需求出發,一步步解析!

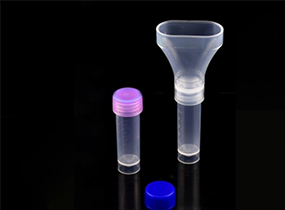

首先,選擇塑膠模具材料時,需要考慮產品材料的特性。不同的塑膠材料在注塑成型過程中對模具的磨損和腐蝕程度不同。例如,加工普通塑料(如PP、PE)時,可以選擇預硬鋼(如P20),這種材料成本較低且加工性能好;而加工腐蝕性較強的塑料(如PVC)時,則需要選擇耐腐蝕的不銹鋼材料(如S136)。

其次,生產批量也是選擇模具材料的重要依據。對于小批量生產,可以選擇成本較低的材料,如45號鋼或Cr12;而對于大批量生產,則需要選擇高硬度、高耐磨的材料,如H13或SKD61。這些材料雖然成本較高,但能夠顯著延長模具的使用壽命,降低長期生產成本。

塑膠模具的硬度選擇同樣需要根據具體需求來確定。一般來說,模具的硬度越高,耐磨性越好,但加工難度也會增加。對于普通塑膠產品,模具硬度通常控制在HRC28-32之間;而對于高精度或高耐磨要求的產品,硬度可能需要達到HRC48-52。需要注意的是,硬度過高可能導致模具脆性增加,因此在選擇硬度時需綜合考慮耐磨性和韌性。

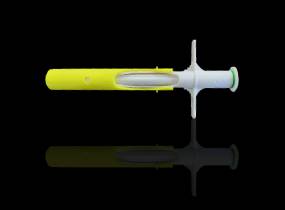

此外,模具的表面處理也會影響其性能。常見的表面處理方法包括氮化、鍍鉻和涂層等。氮化處理可以提高模具的表面硬度和耐磨性,適合高精度產品;鍍鉻處理則能增強模具的耐腐蝕性和表面光潔度,適合透明或高光要求的產品。

在實際選擇中,還需要考慮模具的結構復雜度。對于結構簡單的模具,可以選擇加工性能較好的材料;而對于結構復雜的模具,則需要選擇韌性較高的材料,以避免在加工或使用過程中出現開裂或變形。