PET(聚對苯二甲酸乙二醇酯)是一種常見的工程塑料,以其透明度高、強度好、耐化學性強等特點,廣泛應用于食品包裝、飲料瓶、電子元件等領域。然而,PET注塑成型的工藝條件較為嚴格,稍有不慎就可能導致產品缺陷。那么,PET注射成型工藝條件的要點有哪些?讓我們從原料到成型,一步步解析!

首先,原料干燥是PET注塑成型的第一步,也是最重要的一步。PET材料極易吸濕,如果原料中含有過多水分,注塑過程中會產生氣泡、銀紋等缺陷,嚴重影響產品質量。因此,PET原料在注塑前需要在65-70℃下干燥4-6小時,確保含水量低于0.02%。

其次,注塑溫度的控制至關重要。PET的熔融溫度范圍較窄,通常控制在260-290℃之間。料筒溫度分布需要從進料口到噴嘴逐漸升高,以確保塑料均勻熔化。噴嘴溫度一般略低于料筒前端溫度,以防止流涎或拉絲。模具溫度則控制在10-50℃之間,過高的模具溫度會延長冷卻時間,而過低的溫度則可能導致產品內應力增加。

接下來是注塑壓力和注射速度的調整。PET的流動性較好,但注塑壓力仍需控制在80-120MPa之間,以確保熔體能夠充分填充模具型腔。注射速度則需要根據產品結構和壁厚進行調整,通常采用中高速注射,以避免熔體冷卻過快導致填充不足。

保壓壓力和保壓時間也是PET注塑成型的關鍵參數。保壓壓力通常為注塑壓力的50%-70%,保壓時間則根據產品壁厚和冷卻速率確定,一般為5-15秒。適當的保壓可以有效減少產品縮水和變形,提高尺寸精度。

此外,冷卻時間的設定直接影響生產效率和產品質量。PET的冷卻時間通常較長,具體時間取決于產品壁厚和模具溫度。冷卻不足可能導致產品變形,而冷卻過度則會延長生產周期。因此,需要根據實際情況優化冷卻時間。

最后,模具設計也對PET注塑成型有重要影響。模具的流道和澆口設計需要確保熔體流動均勻,避免產生應力集中或填充不足。排氣系統的設計則需充分,以防止氣體滯留導致的氣孔或燒焦現象。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

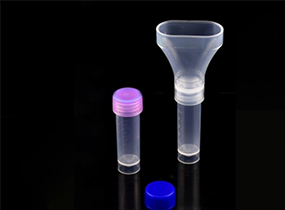

- PET注塑成型的工藝條件是什么?

- 注塑成型主要需要的步驟以及種類?

- 如何選擇塑膠模具材料及硬度?

- 單色注塑機可做雙色產品嗎?

- 螺紋模具推板怎么頂出產品?