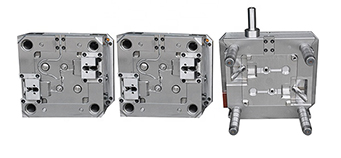

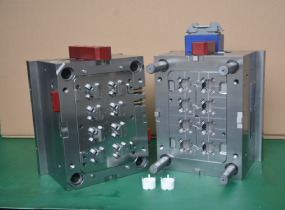

在手機殼、汽車燈罩等注塑產品的背后,注射成型模具的結構設計直接決定生產成敗。一套標準的熱塑性塑料注射成型模具,通常由6大模塊組成,每個部件都藏著降本增效的玄機。

1. 成型零件:決定產品形狀的“靈魂”

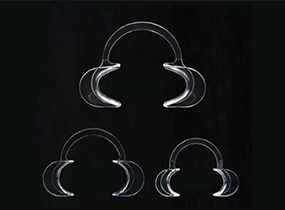

型芯(凸模)+型腔(凹模)是模具的核心,直接塑造產品外形。例如手機殼模具的型腔,需精準復刻曲面弧度,公差控制在±0.05mm內。某模具廠曾因型腔拋光不足,導致外殼出現“橘皮紋”,最終損失20萬元訂單。

2. 澆注系統:熔體流動的“高速公路”

包括主流道、分流道和澆口。以礦泉水瓶模具為例,點澆口直徑僅1.2mm,卻要在0.3秒內將熔體注入型腔。不合理的流道設計會導致熔接痕,如某家電外殼因分流道過長,產品強度下降30%。

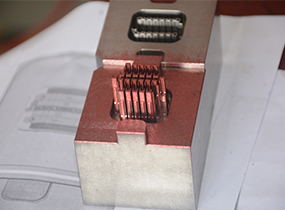

3.導向機構:合模精度的“定海神針”

導柱導套的配合精度需達H7/f6,相當于頭發絲的1/5粗細。某汽車模具因導柱磨損未更換,合模錯位0.1mm,產生飛邊,每天多消耗原料80公斤。

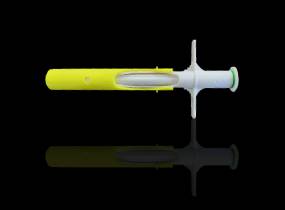

4.脫模機構:避免頂白的“溫柔推手”

頂針、推板等組成脫模系統。筆記本電腦外殼模具常用扁頂針,面積增大3倍,避免頂白。某廠曾因頂針分布不均,導致外殼變形率高達15%。 5. 溫控系統:冷卻效率的“隱形引擎”

水管直徑、布局影響冷卻時間。如手機電池殼模具,螺旋式水路比直水路冷卻快40%,單模日產量提升2000件。

6. 支撐結構:模具的“骨骼框架”

模架、墊塊承受注塑壓力(通常100-150MPa)。某薄壁塑件模具因模架剛度不足,生產5萬次后型腔變形,被迫提前報廢。

行業數據: 據注塑協會統計,80%的模具故障源于部件配合問題。某精密模具廠通過標準化6大模塊裝配,模具壽命從80萬次提升至120萬次,維修成本下降40%。

理解注射成型模具的“6大器官”,才能看懂報價單里的成本構成。下次收到模具方案時,不妨對照這6部分,檢查是否有冗余設計或薄弱環節,讓每一分錢都花在刀刃上。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 熱塑性塑料注射成型模具:6大核心部件拆解

- 注塑模具裝配必看!5個關鍵要點避免90%的生產問題

- PET注塑成型的工藝條件是什么?

- 注塑成型主要需要的步驟以及種類?

- 如何選擇塑膠模具材料及硬度?